Staalgieten van WUJ

Onze gietcapaciteit stelt ons in staat ferro-gietstukken van 50 g tot 24.000 kg te vervaardigen, met warmte te behandelen en machinaal te bewerken. Ons team van giet- en ontwerpingenieurs, metallurgen, CAD-operators en machinisten maakt van WUJ Foundry een one-stop-shop voor al uw gietbehoeften.

WUJ-slijtvaste legeringen omvatten:

- Mangaan staal

12-14% Mangaan: Koolstof 1,25-1,30, Mangaan 12-14%, met andere elementen;

16-18% Mangaan: Koolstof 1,25-1,30, Mangaan 16-18%, met andere elementen;

19-21% Mangaan: Koolstof 1,12-1,38, Mangaan 19-21%, met andere elementen;

22-24% Mangaan: Koolstof 1,12-1,38, Mangaan 22-24%, met andere elementen;

En op deze basis verschillende uitbreidingen, zoals het toevoegen van Mo en andere elementen afhankelijk van de daadwerkelijke werkomgeving.

- Koolstofstaal

Zoals: BS3100A1, BS3100A2, SCSiMn1H, ASTMA732-414D, ZG30NiCrMo enzovoort.

- Hoog Chroom Wit Ijzer

- Laaggelegeerde staalsoorten

- Andere legeringen aangepast aan de behoeften van de gebruiker

Het kiezen van de juiste legeringen is echt heel belangrijk. Zoals u weet zijn mangaanlegeringen buitengewoon veerkrachtig en kunnen producten zoals kegelvoeringen veel spanning vergen voordat ze versleten raken.

Het grote assortiment legeringen van WUJ en ons vermogen om volgens specificatie te gieten, zorgen ervoor dat uw slijtdelen niet alleen langer meegaan, maar ook beter presteren.

De manier om te bepalen hoeveel mangaan aan het staal moet worden toegevoegd, is pure wetenschap. We onderwerpen onze metalen aan strenge tests voordat we een product op de markt brengen.

Alle grondstoffen worden strikt geïnspecteerd en relevante gegevens worden bijgehouden voordat ze in de fabriek worden gebruikt. Alleen gekwalificeerde grondstoffen kunnen in productie worden genomen.

Voor elke smeltoven zijn er pre- en in-procesbemonstering en testblokretentiebemonstering. De gegevens tijdens het storten worden op het grote scherm van de site weergegeven. Het testblok en de gegevens worden minimaal drie jaar bewaard.

Speciaal personeel wordt aangesteld om de vormholte te controleren en na het gieten moeten het productmodel en de vereiste warmtebehoudstijd op elke zandbak worden genoteerd in strikte overeenstemming met het gietproces.

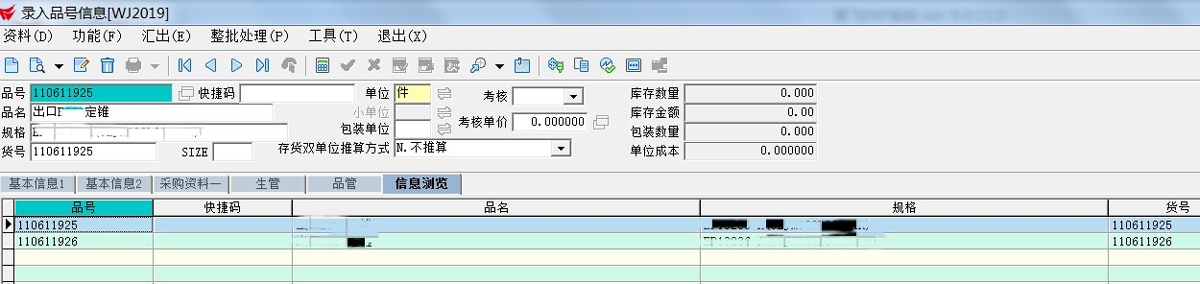

Gebruik een ERP-systeem om het hele productieproces te volgen en te controleren.