A WUJ acélöntvénye

Öntőkapacitásunk lehetővé teszi 50g-tól 24.000 kg-ig terjedő vasöntvények gyártását, hőkezelését és gépi megmunkálását. Öntő- és tervezőmérnökökből, kohászokból, CAD-kezelőkből és gépészekből álló csapatunk a WUJ Foundry-t egyablakos ügyintézővé teszi minden öntési igény kielégítésére.

A WUJ kopásálló ötvözetek a következők:

- Mangán acél

12-14% Mangán: Szén 1,25-1,30, Mangán 12-14%, egyéb elemekkel;

16-18% Mangán: Szén 1,25-1,30, Mangán 16-18%, egyéb elemekkel;

19-21% Mangán: Szén 1,12-1,38, Mangán 19-21%, egyéb elemekkel;

22-24% Mangán: Szén 1,12-1,38, Mangán 22-24%, egyéb elemekkel;

És ezen az alapon különféle bővítmények, például Mo és egyéb elemek hozzáadása az aktuális munkakörnyezetnek megfelelően.

- Szénacélok

Például: BS3100A1, BS3100A2, SCSiMn1H, ASTMA732-414D, ZG30NiCrMo és így tovább.

- Magas króm fehér vas

- Gyengén ötvözött acélok

- Egyéb ötvözetek a felhasználói igények szerint testreszabva

A megfelelő ötvözetek kiválasztása valóban nagyon fontos. Mint ismeretes, a mangánötvözetek rendkívül rugalmasak, és az olyan termékek, mint a kúpos bélések, nagy igénybevételnek lehetnek kitéve, mielőtt elhasználódnának.

A WUJ ötvözetek széles választéka és a specifikáció szerinti öntési képességünk azt jelenti, hogy kopóalkatrészei nem csak tovább tartanak, hanem jobb munkát is végeznek.

Az a módszer, amellyel meghatározható, hogy mennyi mangánt kell hozzáadni az acélhoz, tiszta tudomány. Fémjeinket szigorú tesztelésnek vetjük alá, mielőtt piacra dobnánk egy terméket.

Minden nyersanyagot szigorúan ellenőriznek, és a gyárban történő felhasználás előtt a vonatkozó nyilvántartásokat vezetik. Gyártásba csak minősített alapanyag kerülhet.

Minden olvasztókemencéhez van elő- és folyamat közbeni mintavétel, valamint tesztblokk-visszatartási mintavétel. Az öntés közbeni adatok az oldal nagy képernyőjén jelennek meg. A tesztblokkot és az adatokat legalább három évig meg kell őrizni.

Speciális személyzetet jelölnek ki a formaüreg ellenőrzésére, és a kiöntés után minden homokozón fel kell jegyezni a termék modelljét és a szükséges hőmegőrzési időt, szigorúan az öntési folyamatnak megfelelően.

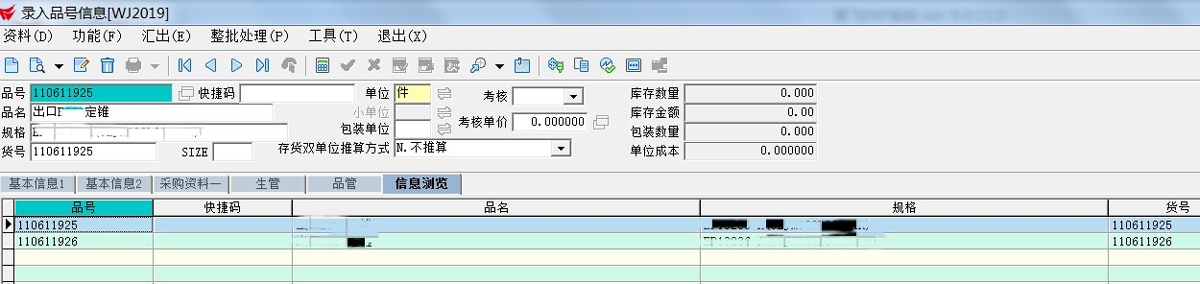

Használja az ERP rendszert a teljes gyártási folyamat nyomon követésére és vezérlésére.