In vielen Bergbaumaschinen, Kegelbrechern als große Bergbaumaschinen im wichtigeren Krankenhaus, können hohe Effizienz, geringer Energieverbrauch, gute Qualitätsmerkmale bei der Zerkleinerungsarbeit die Zerkleinerung von Materialien beschleunigen, da die Härte des größeren Materials erhöht werden kann Leicht zu erreichende Zerkleinerungsarbeit. Aus welchen Teilen besteht die Struktur des Kegelbrechers? Was macht es? Wie verlängert man die Lebensdauer?

Was sind zunächst die Verschleißteile des Kegelbrechers?

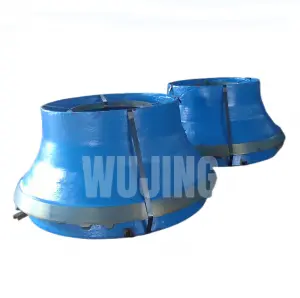

Kegelbrecher wird auch Kegelbrecher, Kegelmaschine oder Kegelbrecher genannt. Die Struktur besteht hauptsächlich aus Rahmen, horizontaler Welle, beweglichem Kegel, Unruhrad, Exzenterhülse, oberer Brechwand (fester Kegel), unterer Brechwand (beweglicher Kegel). Hydraulikkupplung, Schmiersystem, Hydrauliksystem, Steuerungssystem und andere Teile. Im Arbeitsprozess wird die Exzenterhülse durch die Übertragungsvorrichtung in Drehung versetzt, der bewegliche Kegel wird gezwungen, sich unter der Exzenterwellenhülse zu drehen, und das Material wird durch die mehrfache Extrusion und den Aufprall des beweglichen Kegels und des statischen Kegels zerkleinert. Das auf die erforderliche Partikelgröße gebrochene Material fällt durch seine eigene Schwerkraft und wird vom Boden des Kegels ausgetragen.

Verschleißteile des Kegelbrechers: Brechkammer, Brechwand, Rollwand, Spindel und Kegelbuchse, Druckscheibe und Getriebe, Rahmen und Kugellager, Exzenterbuchse und gerade Buchse, Buchse, Kegelhülse, diese Teile des Kegelbrechers arbeiten, wenn was ist die Rolle, wir werden sie jetzt analysieren.

Zweitens die Rolle der Verschleißteile des Kegelbrechers

1.Brechkammer

Der Verschleiß der parallelen Zone der Brechkammer ist am schwerwiegendsten, und der Verschleiß des festen Kegels ist am Eingang der parallelen Zone größer, und der Verschleiß der beweglichen Kegelauskleidung ist an der Auslassöffnung größer. Der Verschleiß der gesamten Parallelzone ist größer als der der oberen Kavität. Nachdem die Brechkammer abgenutzt ist, verändert sich die Form der Brechkammer stark und verliert vollständig ihre ursprüngliche Form, was die Brechwirkung des Brechers ernsthaft beeinträchtigt.

2. Brechen Sie die Mauer ein

Die gebrochene Wand im Kegelbrecher ist mit dem Kegelkopf am Kegelkörper befestigt, und die Zinklegierung wird zwischen den beiden gegossen. Die gebrochene Wand ist der Schlüssel zur Extrusionszerkleinerung und kann nach dem Schaden nicht mehr funktionieren, was zu einer Abschaltung führt Der Austausch des Kegels mit gebrochener Wand dauert 6–8 Stunden. Überprüfen Sie die Befestigungssituation und stellen Sie fest, dass sie locker ist, um sie sofort festzuziehen.

3. Rollen der Mörtelwand

Die Brechwand und die Rollwand sind die Teile, die das Material direkt berühren, und sie sind auch die wichtigsten verschleißfesten Teile im Kegelbrecher. Wenn der Kegel in Betrieb ist, führt die gebrochene Wand eine Spurbewegung aus, und der Abstand von der Rollwand ist manchmal nahe und manchmal weit entfernt. Das Material wird dann durch die Brechwand und die Rollwand der Extrusion und des Aufpralls zerkleinert Ein Teil des Materials wird über die externe Auslassöffnung ausgetragen. Die Rollmörtelwand kann vor Ort ausgetauscht werden. Schrauben Sie die am oberen Rahmen angebrachte Einstellschraubenhülse ab (achten Sie auf die Drehung gegen den Uhrzeigersinn), entfernen Sie die Trichterbaugruppe der oberen Kammer, heben Sie die Einstellschraubenhülse mit der Hebevorrichtung an und entfernen Sie die Einstellschraube Hülsenhalterungsschraube, Sie können die Rollmörtelwand zum Austausch entfernen, die Baugruppe sollte gewaschen werden, die mit Butter bestrichene Schraubenhülsengewindeoberfläche anpassen, in umgekehrter Reihenfolge zur festen Installation.

4. Spindel und Konusbuchse

Unter normalen Betriebsbedingungen des Brechers weisen die Spindel und die Kegelbuchse bei etwa 400 mm deutliche Verschleißspuren an der Oberseite der Kegelbuchse auf. Wenn sich die Spindel und die Kegelbuchse im unteren Teil stärker abnutzen, im oberen jedoch weniger stark, kommt es zu einer leichten Instabilität des beweglichen Kegels und der Brecher kann nicht normal arbeiten. Kommt es am unteren Ende zu lokalem Kontakt zwischen der Spindel und der Konusbuchse, weist die Konusbuchse einen Rissschaden auf.

5. Druckscheibe und Zahnrad

Der Verschleiß der Druckscheibe entlang des Außenkreises ist schwerwiegend, und der Verschleiß des Außenrings ist aufgrund der großen Lineargeschwindigkeit des Außenrings schneller als der des Innenrings. Und aufgrund der exzentrischen Wellenhülse kommt es zu einer Schrägstellung und einem größeren Schleifen des Außenrings. Wenn der Brecher läuft, bewegt sich das große Kegelrad mit dem Radius des geraden Buchsenspalts um den Brecher, wodurch das Zahnrad während des Betriebs zusätzliche Stoßvibrationen und zusätzlichen Verschleiß erzeugt und die Lebensdauer des Zahnrads verkürzt.

6, Rahmen und sphärische Lager

Der Verschleiß kugelförmiger Fliesen ist ein Prozess der allmählichen Entwicklung vom Außenring zum Innenring. Im späteren Gebrauch kann es dazu kommen, dass der bewegliche Kegel instabil wird und die Spindel an der unteren Öffnung der Kegelbuchse festsitzt, was zu Rissen und Schäden an der unteren Öffnung der Kegelbuchse und sogar zum „fliegenden Auto“ führt. Phänomen und Beschädigung der kugelförmigen Fliese, zusätzlich zur normalen Abnutzung, entstehen Risse.

7, Exzenterwellenhülse und gerade Buchse

Der Verschleiß der Exzenterbuchse zeigt sich entlang der Höhenrichtung der Exzenterbuchse, der obere Verschleiß ist stark und das untere Ende weist einen leichten Verschleiß auf. Auch der Grad der Abnutzung des Obermaterials wird nach und nach nach oben und unten reduziert. Während des Betriebs eines Kegelbrechers bewegt sich die gerade Buchse häufig nach oben und es treten Risse in der geraden Buchse auf. Es ist einfacher, Risse zu bekommen, wenn die gerade Buchse nach oben kanalisiert wird, aber wenn die gerade Buchse gerissen ist, schneiden die entstehenden Trümmer die Mittellochoberfläche des Rahmens und machen sie kreisförmig; Die Rissrückstände sind besonders schwerwiegend für die Exzenterwellenhülse, da sie den Betriebszustand der gesamten Maschine verschlechtern und sogar schwere Unfälle verursachen können.

8. Wellenhülse

Der Verschleiß der Wellenhülse beeinträchtigt die Produktion erheblich. Der Verschleiß der Wellenhülse muss bis zu einem gewissen Grad rechtzeitig ersetzt werden. Der Austausch der Wellenhülse erfordert ebenfalls eine gewisse Fähigkeit. Beim Entfernen der Wellenhülse besteht die erste Wahl darin, den Schneidring zu trennen der Wellenhülse, um Schäden an der Spindel zu vermeiden, und dann kann die Wellenhülse durch die Drehung der Eisenstange gegen den Uhrzeigersinn leicht entfernt werden.

9. Kegelhülse

Die Kegelhülse sollte regelmäßig überprüft und rechtzeitig ausgetauscht werden, und der Austauschzyklus sollte entsprechend der Härte der Materialbearbeitung und der Arbeitszeit des Tages bestimmt werden. Beim Austausch, um die Rotation der Buchse zu verhindern und eine Zinklegierung im Inneren hinzuzufügen, dürfen die Kegelhülse des Kegelbrechers und die Exzenterwelle keine Lücken hinterlassen.

Das Obige ist ein wenig Wissen über den Kegelbrecher, die Brechwand und die Rollwand sind wichtige Teile des Kegelbrechers, und die am stärksten gefährdeten Teile werden ersetzt. Während des Betriebs ist zu beachten, dass die in die Anlage eingebrachten Materialien den Brechanforderungen entsprechen müssen und es strengstens untersagt ist, dass die Härte zu hoch ist, die Feuchtigkeit zu hoch ist oder andere nicht zerkleinernde Materialien in die Brechkammer gelangen Dies führt dazu, dass die Bruchwand von der Rollwand abfällt und die Anlage stoppt. Hinweis: Der Vorschub des Kegelbrechers muss gleichmäßig sein, das Erz muss in der Mitte der Verteilerplatte gegeben werden, das Material darf nicht direkt mit der Brechwand und der Rollwand direkt in Berührung kommen, um ungleichmäßigen Verschleiß zu vermeiden.

Zeitpunkt der Veröffentlichung: 06.12.2024